Представлен обзор проведения цифровизации бизнеса и показательный пример из нефтегазовой отрасли. Рассмотрена этапность цифровой трансформации в области строительства и реконструкции скважин. Изложены критерии, с помощью которых авторы статьи отличают этапы трансформации. Представленная информационная система управления бурением (ИСУБ) позволяет иметь единое информационное пространство и инструментарий для планирования, контроля, управления строительством и реконструкцией скважин.

Нефтегазовые компании обновляют подходы к управлению в связи с усилением действия факторов как развития, так и ограничений. К сдерживающим факторам можно отнести экономические и ресурсные: рост удельного веса трудноизвлекаемых запасов в активах нефтегазовых компаний, повышение себестоимости добычи нефти. Точкой роста стала мировая ESG-повестка. Ее принципы: ответственное отношение к окружающей среде, социальная ответственность, высокое качество корпоративного управления.

Одним из инструментов для совершенствования управления, подходящим к вышеперечисленным внешним факторам и условиям, является цифровизация бизнеса. Она позволяет принципиально снизить временные и финансовые издержки на управление, при этом повышает качество принятых решений, уровень ответственности и самостоятельности персонала на местах.

Преимущества применения цифровизации:

В качестве примера такого подрядчика приведем компанию ООО «Петровайзер».

Наглядным результатом цифровой трансформации является цифровой двойник скважины. На основе базы данных, поступающих с буровой площадки, происходит моделирование процессов, протекающих в ней при выполнении работ. Разработка модели позволяет решать следующие задачи:

В цифровизации бурения можно выделить три начальных этапа:

Каждый этап использует результаты предыдущего.

Точку отсчета цифровой трансформации называют «нулевым этапом». Ему присущи такие явления, как наблюдение командой на буровой площадке за «стрелкой» на датчиках, фиксация полученной информации на бумаге или в своей памяти. Передача таких данных до сих пор стоит дорого. А о хранении и детальном, полном и всестороннем анализе данных говорить не приходилось.

Над базой, позволившей прийти к цифровизации в бурении, трудились специалисты не только нефтегазового сектора, но и различных направлений развития мировой индустрии. Они разрабатывали и запускали спутники связи, проектировали и внедряли вычислительные мощности, системы хранения данных и т.д. Пока доступ к этим разработкам не появился у большинства компаний, системная трансформация не могла состояться.

Достаточное условие для системной трансформации – наличие датчиков и технологий преобразования аналогового сигнала в цифровой, что стало основой для развития и внедрения новых технологий в процесс строительства и реконструкции нефтегазовых скважин. Но одних только технологических разработок для цифровой трансформации недостаточно.

Первый этап цифровизации характеризуется хранением данных и свободным доступом к ним профильных специалистов.

Входными данными для первого этапа являются: не оцифрованная информация геолого-технологических исследований, рапортов, журналов работ, отчетов. Для получения цифровых данных необходимо внедрить на буровой площадке специализированные компьютерные программы, информационные системы. После этого у пользователей отпадает необходимость ручного заполнения бумажных форм. Подобные нововведения способствуют изменению ментальности, мышления, у команды вырабатываются новые навыки.

Полностью потенциал процесса цифровизации на первом этапе еще не раскрыт. Несмотря на увеличение скорости получения данных, специалисты продолжают тратить время на самостоятельное распознавание причин непроизводительного времени (НПВ), устранять их последствия, формировать отчетную документацию, что заставляет управленцев думать о переходе на следующий этап. Именно второй этап цифровизации бурения является сегодня той достижимой целью, к которой стремятся нефтегазовые компании: этот этап раскрывает потенциал персонала на местах.

Входными данными для второго этапа являются: данные ГТИ; рапорты, журналы работ, отчеты, составленные специалистами на буровой площадке; нормативно-справочная информация. Эта информация уже находится в базе данных в унифицированном цифровом виде.

На сегодняшний день большинство компаний уже обеспечило цифровизацию на первом этапе: хранение, обработку и способы передачи данных, и подходит ко второму этапу, так как для этой трансформации уже имеется все необходимое.

Примером внедрения цифровизации в процесс бурения является сотрудничество компании АО «Зарубежнефть» с компанией ООО «Петровайзер».

В 2016 г. АО «Зарубежнефть» обратилось к компании ООО «Петровайзер» по поводу разработки информационной системы, которая способствовала бы сокращению временных и финансовых затрат на бурение скважин.

Создание информационной системы управления бурением (ИСУБ) позволяет иметь единое информационное пространство и инструментарий для планирования, контроля, управления строительством и реконструкцией скважин. Функциональная схема выстроена так, чтобы охватить все уровни управления компании-заказчика.

Результатом является информационная система, обеспечивающая автоматизацию основных бизнес-процессов строительства скважин: планирование работ, мониторинг работ и визуализацию данных в реальном времени, учет и контроль производства работ, формирование оперативной и регламентной отчетности, накопление и хранение информации в базе данных, обработку и анализ данных, формирование электронного дела скважины.

Внедрение ИСУБ положительно отразилось на коммерческой скорости бурения скважин.

Основой перехода компании АО «Зарубежнефть» от первого этапа ко второму в рамках цифровой трансформации процессов строительства и реконструкции скважин стала информационная система управления бурением (ИСУБ). В 2021 г. компанией ООО «Петровайзер» совместно с проектным институтом АО «Гипровостокнефть» был завершен проект по усовершенствованию информационной системы управления бурением (ИСУБ 2.0). Целью модернизации является сокращение сроков и стоимости бурения скважин.

Потенциал экономии сокращения сроков строительства и реконструкции скважины заключается в снижении количества причин возникновения непроизводительного времени (НПВ) и скрытого НПВ (СНПВ) (рис. 1).

Рис. 1. Потенциал оптимизации в сокращении сроков бурения

Производительное время – это штатный режим работы буровой площадки, во время которого производится эффективное бурение. НПВ – это время, затраченное:

СНПВ – неоптимальная работа бурового персонала, неэффективное использование оборудования при выполнении стандартных операций.

На втором этапе цифровизации можно распознать и вовремя предотвратить появление НПВ и СНПВ, которые задействуют временные ресурсы.

К числу НПВ, которые невозможно распознать, относятся:

Информационная система управления бурением обеспечивает сокращение временных ресурсов (НПВ, СНПВ) для повышения эффективности бурения. Система состоит из трех блоков:

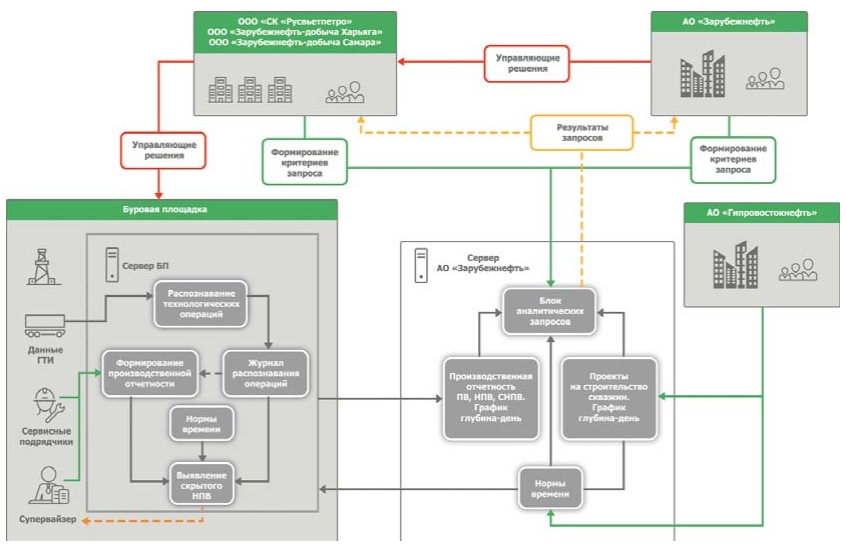

Блок обеспечивает решение задачи по выявлению СНПВ (рис. 2). Он имеет следующие функциональные возможности:

– распознавание технологических операций в режиме реального времени;

– контроль отклонений от нормативного времени выполнения операций (выявление СНПВ);

– анализ отклонений от плановых сроков бурения скважины.

Рис. 2. Информационные потоки блока «Контроль норм времени»

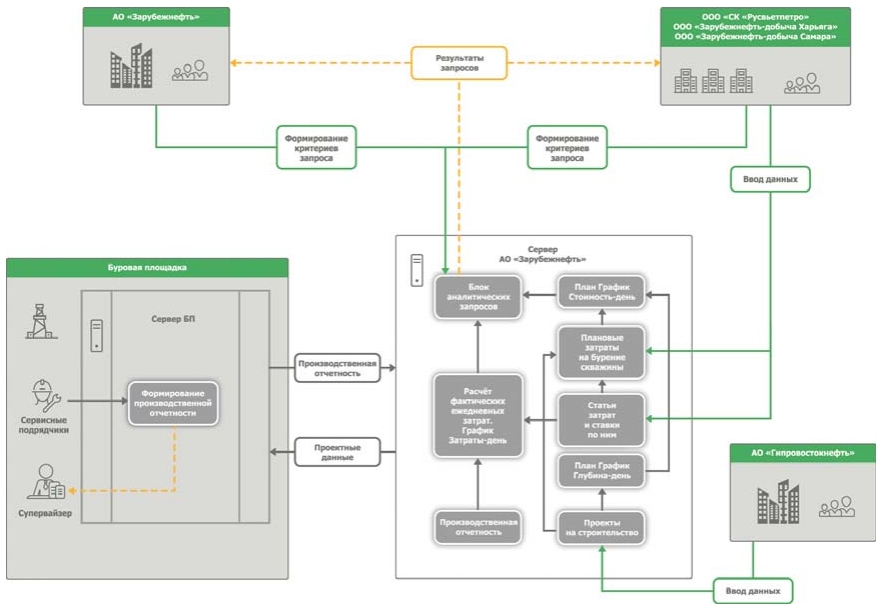

Блок обеспечивает контроль за стоимостью бурения скважин в режиме реального времени (рис. 3). Он имеет следующие функциональные возможности:

– формирование плановой стоимости бурения скважины;

– формирование фактической стоимости бурения скважины;

– анализ отклонения плановой стоимости бурения скважины.

Рис. 3. Информационные потоки блока «Контроль стоимости бурения»

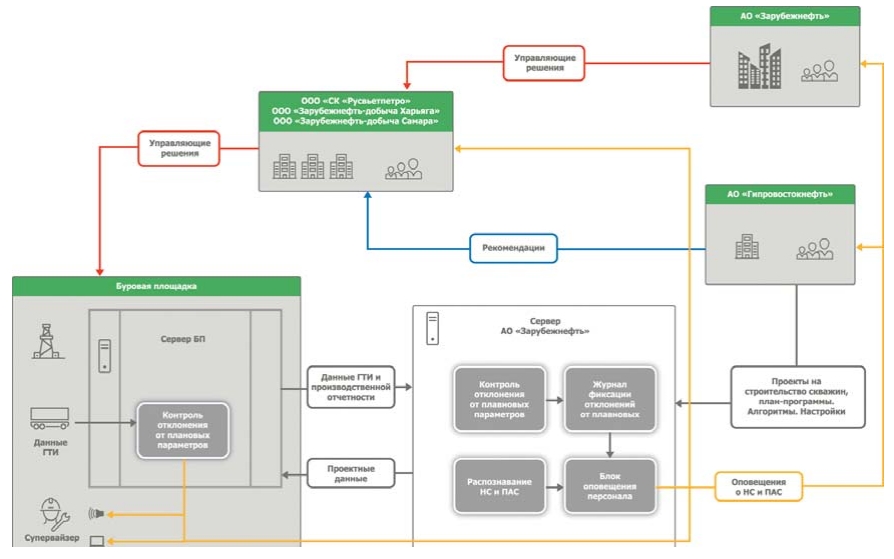

Блок предполагает решение задачи по снижению НПВ, связанному с ликвидацией аварий и осложнений (рис. 4). Работает на базе математических моделей. На основе загруженных исторических и реально-временных данных он способен предсказывать возможность возникновения нештатных ситуаций в будущем.

Блок имеет следующие функциональные возможности:

– контроль отклонения от плановых параметров бурения (выявление нарушений РТК);

– распознавание предаварийных и нештатных ситуаций;

– оповещение ключевого персонала.

Рис. 4. Информационные потоки блока «Распознавание нештатных ситуаций»

В качестве инструментов реализации были использованы: функциональный анализ, нейронные сети, дискретные преобразования, конечные автоматы и распознаватели, а также другие общепризнанные подходы к анализу данных, в качестве исходного материала – только данные ГТИ.

В результате работы были получены модели, которые уже прошли опытно-промышленную эксплуатацию (ОПЭ) на реальных объектах и внедрены в производство (АО «Зарубежнефть»).

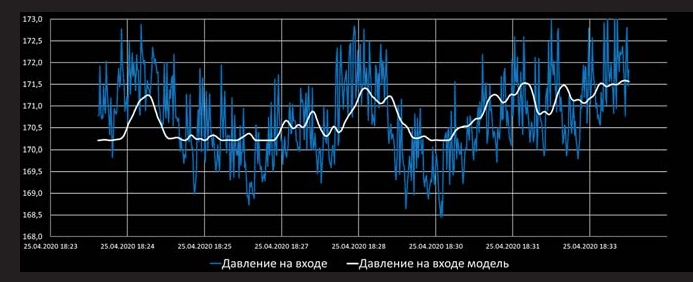

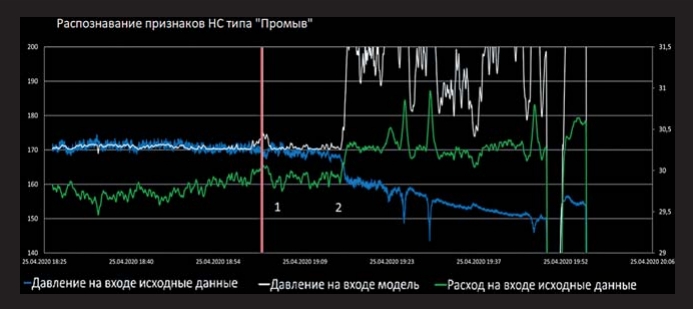

На рис. 5 проиллюстрирован результат обучения модели «Давление на входе». То есть рассчитывается давление на входе в зависимости от глубины инструмента, расхода на входе и других факторов.

Рис. 5. Обучение модели «Давление на входе»

Допустимая погрешность расчета варьируется в пределах двух атмосфер. Этого достаточно для построения прогноза давления и определения признаков нештатной ситуации типа «Промыв инструмента».

На рис. 6 вертикальной линией обозначено место срабатывания системы (1) и фактическое начало нештатной ситуации (2). Срабатывание произошло до того, как появились первые значимые визуальные признаки нештатной ситуации.

Рис. 6. Ретроспектива распознавания промыва инструмента

Падение точности прогноза ниже заданного уровня означает, что вмешался новый фактор, не зависящий от технологического режима. В реальном времени модель определяет первые признаки нештатной ситуации и верифицирует их с учетом всех влияющих факторов. В результате регистрируются соответствующие события, и пользователь своевременно получает оповещение согласно регламенту заказчика.

Одним из результатов проведения ОПЭ на четырех объектах строительства в течение 90 суток стало выявление 15 срабатываний системы, из которых истинными были признаны шесть, а остальные оповещения, по отзывам пользователей, содержали информацию, на основании которой был эффективно скорректирован режим технологических операций.

Преимущество данного подхода заключается в том, что он не требует вложений в оборудование, дополнительных сил и средств ни на уровне буровой площадки, ни на уровне офиса, к тому же не является добавочной нагрузкой на персонал заказчика.

Дополнительные варианты областей применения, которые были апробированы на реальных объектах строительства:

Положительный эффект от применения вышеперечисленных принципов стал возможен только при гармоничном и последовательном внедрении их в рабочие процессы.

Промышленная эксплуатация ИСУБ 2.0 началась в первом квартале 2021 г. Информационная система была внедрена на всех предприятиях российского сегмента Группы компаний АО «Зарубежнефть».

В результате использования ИСУБ 2.0 компании удается достичь запланированных результатов:

Данная работа выполнена в рамках реализации второго этапа цифровой трансформации процесса строительства и реконструкции скважин – автоматизированного распознавания нештатных ситуаций, что дает возможность приступить к выполнению третьего этапа – автоматизированному выбору наилучших технико-технологических и организационных решений.